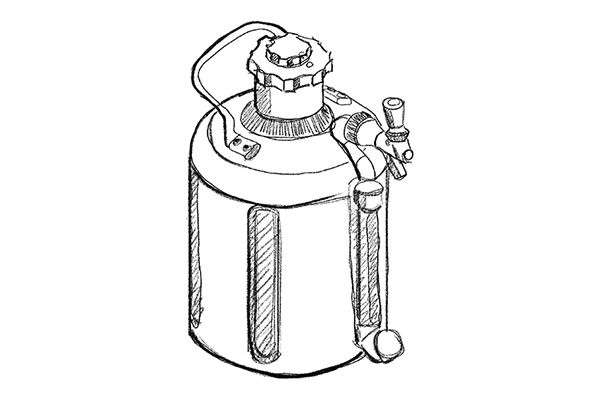

- Un tube en acier inoxydable de grand diamètre (172 mm) est adopté pour la fabrication de la coque du fût Pro 128, qui est très vulnérable aux ruptures partielles ou totales pendant le processus d'expansion thermique. Cela pose des enjeux considérables en termes de qualité de l'acier inoxydable, de capacité des machines de dilatation thermique, d'ajustement de la pression de l'eau et de contrôle du taux de dilatation.

- La différence de diamètre entre le corps et le goulot de la bouteille est importante, ce qui nous amène à limiter le corps de la bouteille de 172 mm à un goulot de 54 mm. Cette procédure est réalisée au moyen d'une machine de colletage haute puissance sur mesure, qui permet d'effectuer en une seule étape le colletage à grande vitesse, le rognage des bords et le bordage. L'un des principaux éléments de la validation technique consiste à assurer un ajustement impeccable entre le goulot et le bouchon en plastique, car toute irrégularité pourrait faire sauter le bouchon sous l'effet de la pression, ce qui risquerait de blesser l'utilisateur.

- Tant pour le modèle Pro 64 que le modèle 128, un défi majeur consiste en la perforation précise des canaux de liquide supérieur et inférieur dans les coques intérieure et extérieure de la bouteille, suivi de l'insertion des goujons (garantissant une orientation correcte du filetage avant le soudage). Ceci nécessite une soudure à double couche avec un soudeur laser, un processus qui exige une vaste expérience dans l'industrie de la soudure. Il implique la gestion de plusieurs points de soudure simultanés, la compensation de la contraction des matériaux en acier inoxydable, et la garantie d'un alignement précis des quatre trous. Après la soudure, les ouvertures intérieure et extérieure de la bouteille doivent être parfaitement concentriques avant de passer à la soudure de l'ouverture de la bouteille. Tout désalignement pourrait entraîner des espaces irréguliers à d'autres positions de trous, impactant le processus ultérieur de mise sous vide.

- La coque en double épaisseur du fût nécessite une soudure minutieuse et précise à plusieurs points avant de passer à l'étape de mise sous vide. Cela garantit un taux de vide élevé et répond aux normes rigoureuses de performance d'isolation conformément aux exigences AQL de GrowlerWerk Inc. Nos ingénieurs expérimentés, forts de deux décennies d'expertise dans la technologie des bouteilles sous vide, ont réussi à maintenir l'augmentation de température du Pro 128 à moins de 4 degrés Celsius sur une période de 8 heures, recevant ainsi des éloges appréciés de l'équipe de GrowlerWerk Inc.

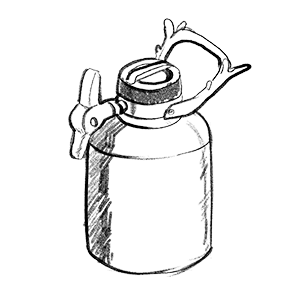

À la suite du projet Pro, nous avons avec succès pris en charge le projet uKeg Go, répondant de manière fiable à notre contrat d'approvisionnement annuel avec une qualité constante. Nos compétences techniques ont également été saluées par Snow Peak, un leader japonais dans l'équipement de plein air, pour lequel nous avons fabriqué diverses bouteilles thermos de grande capacité. De plus, nous avons établi des partenariats avec LG en Corée du Sud et Budweiser au Royaume-Uni, adaptant divers produits, y compris des unités de tirage.

L'équipe de SinoBatoo, avec une expérience décennale dans la fabrication d'acier inoxydable, la production sur mesure de bouteilles thermos, ainsi que le développement et la production de systèmes de distribution de mini-fûts, est prête pour chaque nouveau projet OEM, considérant chaque collaboration comme une opportunité nouvelle. Nous attendons avec enthousiasme la possibilité de collaborer avec vous.